设计工程师,您真的会设计台阶结构吗?

今天我们来讨论一个针对设计工程师的问题。

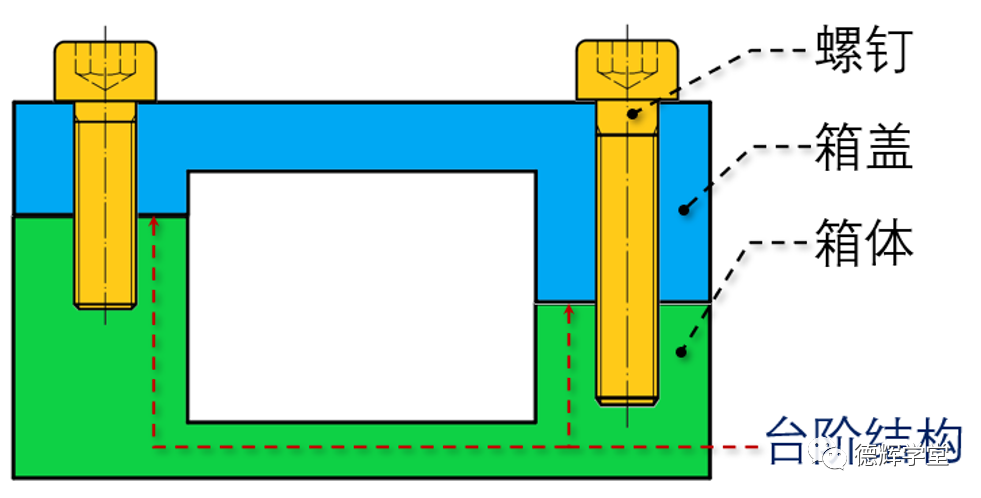

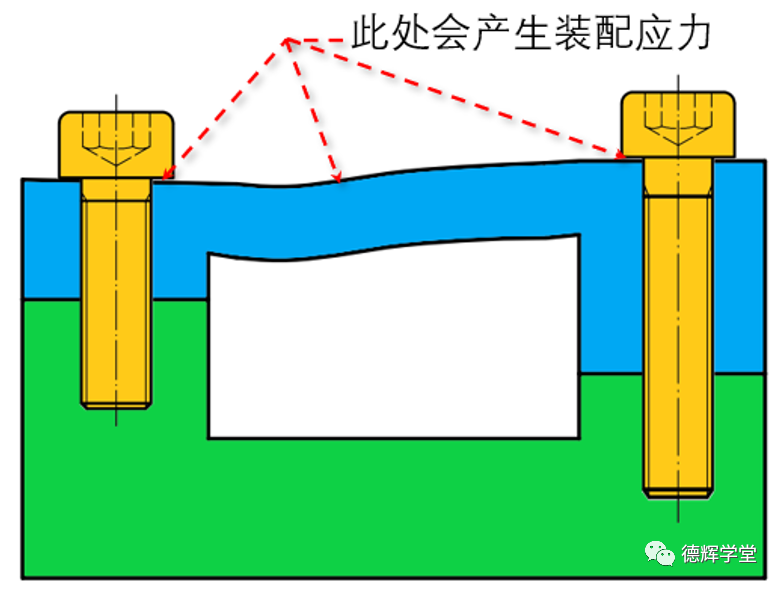

台阶,在很多装配件中都有这样的结构。比如汽车上副车架的安装面,电子散热器安装面,军工陀螺仪的安装面等都是台阶面(它们不在同一个平面上),它们的装配关系如下:

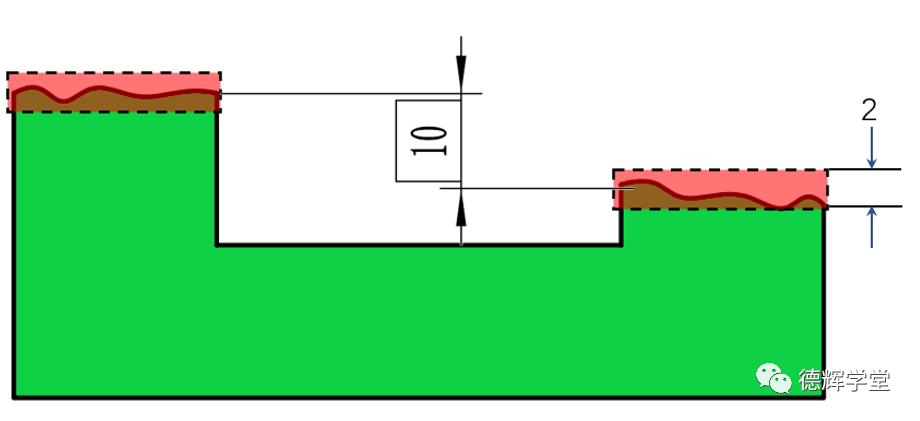

图1 装配体中的台阶结构

在图1中,绿色箱体的两个台阶面都是安装面,显然,它们之间的相对距离非常重要。通常设计工程师对它们要求重点管控,见图2中的h.

图2 台阶高度很重要

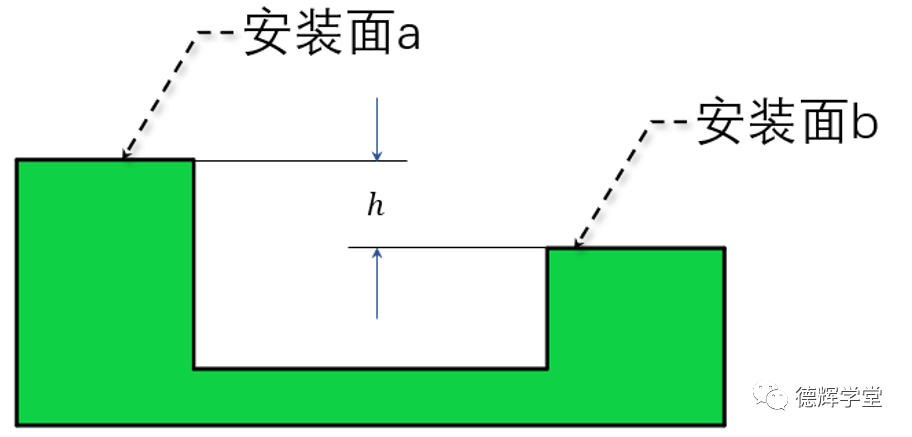

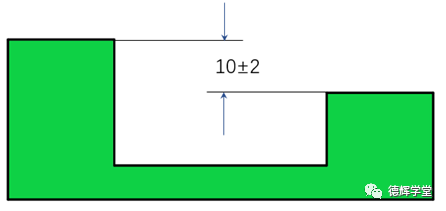

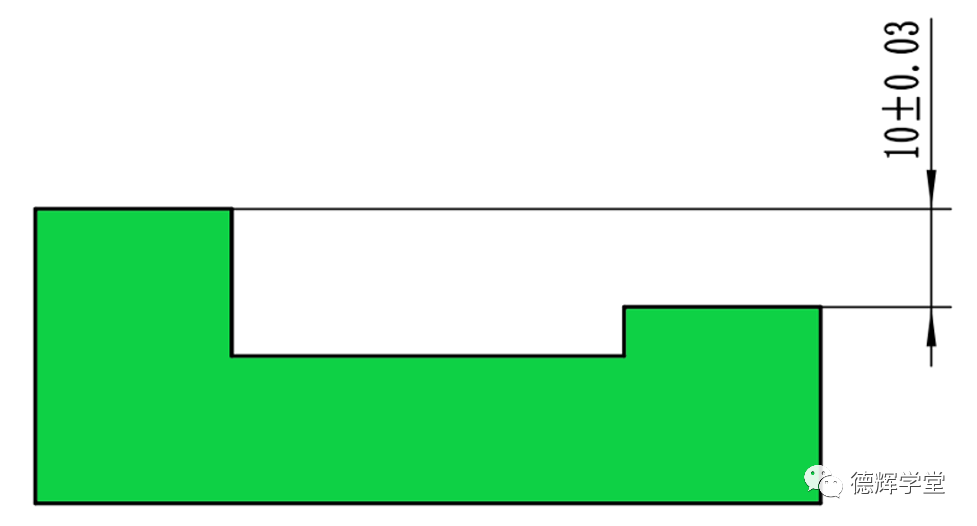

我见过很多结构设计工程师,在设计这个箱体的时候,他们都喜欢直接采用尺寸公差标注,用来控制图2中安装面a和安装面b的距离,比如下图就是非常常见的一种标注方式(本图仅针对安装面之间的相对距离,其他尺寸已省去):

图3 箱体常见的标注方式

可是,这种标注正确吗,或者说,合理吗?

如果不正确,这样标注会产生哪些不良的后果呢?今天我们就来仔细探讨这个非常细节的设计问题。

本期的内容一共分为3个章节,它们是:

-

工程师们的考虑

-

设计的3个基本原则

-

正确设计的思考方式

本期探讨的内容不难,但是它却是一个典型问题,在工厂里,它曾经给我们的工艺制造工程师,测量工程师带来很大的困扰。如果您是研发设计工程师,工艺工程师或测量工程师,建议您看一看。

1. 设计工程师的考虑

就图1的装配关系中,设计工程们意识到了台阶高度的重要性(当然,这个和产品自身的精度要求有关系),所以采用图3中的尺寸公差标注。

因为,设计工程师们不愿意看到的现象是,如果图1中的箱体安装面的高度,和箱盖安装面的高度不一致,在安装的时候,某一个安装面就会首先接触,而另外一个安装面则会处于悬空的状态,这样就会有装配应力产生。

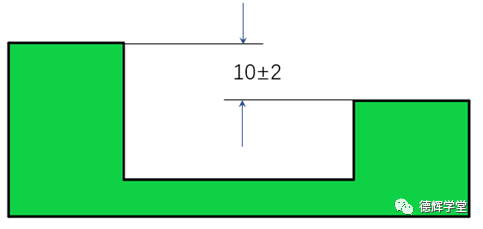

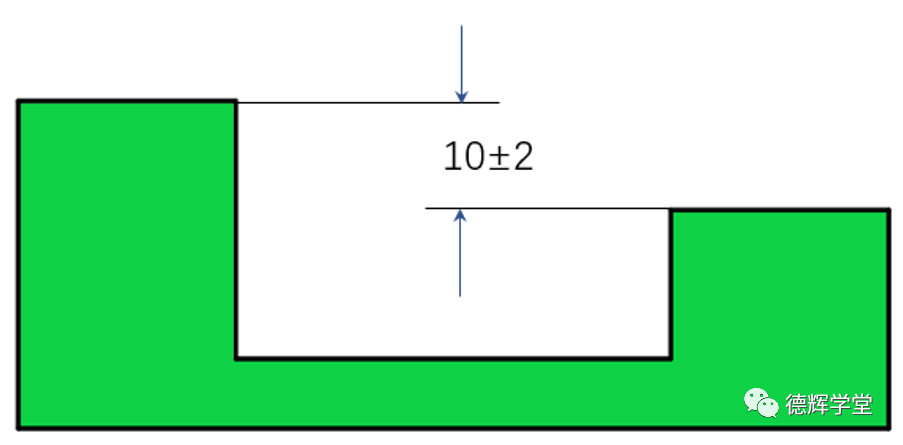

为了能够仔细观察我们担心的问题,我故意把尺寸公差放大,将图3中的高度公差更改成10±2,我们认为设计者允许的箱体的高度变化范围,在10±2范围内(至于10±2是否合理,这里大家不用去纠结)。

图4 调整后的尺寸公差

然后,我们故意把绿色的箱体做到两个极限,一个箱体的台阶安装面高度做到下极限,刚好是8;另外一个箱体的台阶安装面高度做到上极限,刚好是12。

而且,我们还假设上面的那个蓝色箱盖的台阶面是理想的,这里我们只讨论下面箱体的台阶高度,它做的太高或者太矮带来的影响(现实中,箱体和箱盖的公差必须都要考虑的)。

基于刚刚给定的极限箱体,和理想箱盖的这两个条件,意味着设计工程师们能够忍受的极限是,箱体的台阶安装面在装配好后,最多允许出现2毫米的“悬空”(箱盖台阶面的理论高度是10)。见下面两个动画:

动画1 箱体台阶面做到下极限的情形

动画2 箱体台阶面做到上极限的情形

很多工程师们会担心出现动画1和动画2中的情形,装配体中会出现极限的2毫米的“悬空”,这,肯定不是好事情。

因为,最终螺钉会被打紧,箱体和箱盖受力后,两个安装面还是有可能会被强制贴平。这样的话,如果悬空的距离大于2毫米,在装配的过程中,要么箱体,要么箱盖,要么两者一起,都会出现“过量”变形的现象,也就会产生”过量”的装配应力。见图5:

图5 箱体台阶高度不好引起的变形和装配应力

显然,在装配件中出现这种意外的装配应力,向来不是好事。一方面,它会导致零件产生微量的变形,让其它特征(比如孔)也跟着变形或者跑位,可能带来更多的精度问题。

另外一方面,这种装配应力不会持久,比如在恶劣的工作环境中,长时间受热或者震动后,装配应力会消失,给产品的可靠性带来风险,比如螺钉的扭矩衰减过快等。

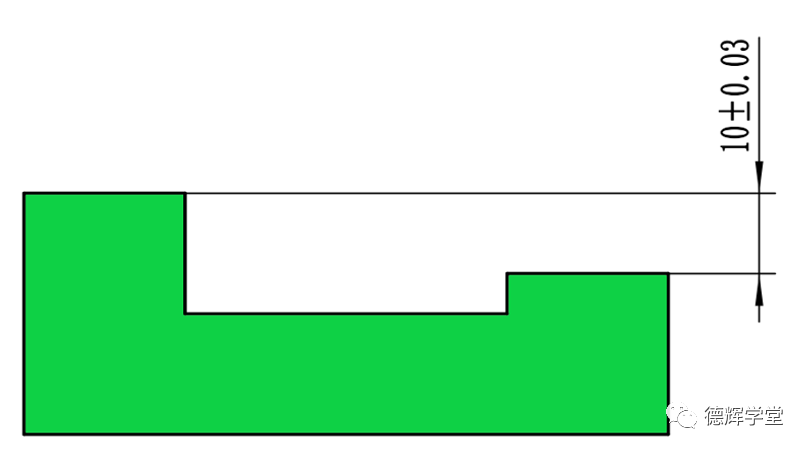

所以,这样看来,采用尺寸公差控制高度显得更加必要了。见图6:

图6 尺寸公差控制高度

然而事实上,我们刚才描述的“设计工程师的思考”,大方向是正确的,但是不够完整,也不够成熟。

那么,设计工程师应该怎样正确设计图6中的台阶机构呢?或者说,应该怎样正确思考呢?我们进入第2个章节探讨这个话题。

2. 设计的3个原则

我在不同的场合强调过,设计工程师在设计具体结构的时候,应该把握3个原则:

1) 精准设计原则

2) 清晰设计原则

3) 精益设计原则

这些原则带来的好处,见下面这张图:

图7 结构设计的3大原则

很多设计工程师在做具体结构设计的时候,往往是凭借自己的“直觉”在设计,当然,这种直觉作为设计的起步是非常珍贵的。但是,还不够,我们需要的是更加科学的方法,这样我们设计出来的结构,才具备功能的可靠性和成本的经济性。

接下来,我们就结合刚刚讨论的台阶结构,再分3个小节,来看看图6的设计(用尺寸公差控制)是否满足这3大原则。

1)精准设计原则

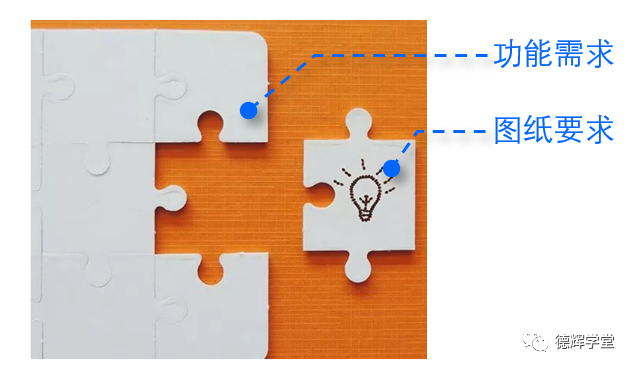

所谓的精准设计,指的是图纸上对零件的要求必须要与产品的功能所需匹配。

图8 图纸要求和功能需求必须匹配

在第1章的案例中,当箱体处于极限状态时,箱体的台阶面和箱盖的台阶面之间悬空2毫米的分析是正确的吗?

也就是说,在对配件理想的前提下,台阶面处于极限状态,就一定会造成装配体2毫米悬空的间隙吗?而对应的装配应力,一定是来自于这2毫米的变形吗?

很多有经验的工程师,估计马上就可以看出来,事情其实并没有这么糟糕,箱体台阶面超差2毫米,并不会造成2毫米的间隙。

因为,箱体还可以旋转。

动画3 箱盖可以旋转

从动画3中可以看出,原本是2毫米的间隙,在箱盖旋转后,间隙分别变成了0.69和0.65,大概只有2毫米的1/3左右(这个数值的大小和台阶的具体结构有关系,可以利用三角关系计算)。

这个时候,就算把螺钉打紧后,产生的变形,充其量也是在覆盖0.69和0.65这个间隙时而产生的变形,这个量比2毫米要乐观很多(事实上,大家再仔细观察一下受力的支点,实际受力的变形程度比单边悬空还要好)。

为什么台阶差异2毫米,而造成了的间隙只有0.69左右呢?因为装配面是两个面,在打螺钉之前,两个面在可靠接触后,为了保持受力平衡,会通过旋转这样的自我调整来分摊掉这个间隙。

站在另外一个角度,说明当我们在定义零件的要求,也就是在设定台阶高度公差的时候,是基于零件旋转之前的间隙来设定(认为最坏有2mm的间隙)的,那么就说明图6的设计不满足“精准设计原则”。

因为我们对零件的要求(图纸标注)和功能真正的需求不匹配。

图9 现实的箱体标注

图9是现实的箱体标注(公差收小了)。假设箱盖是理想的,那么按照第一章的分析逻辑,图9中箱体的标注会导致装配总成中最大0.03的装配间隙。

然而,因为旋转的自我调整作用,实际装配总成中的间隙会比0.03更小,就本案例来说,真正的间隙实际上只有1/3左右,也就是0.01.

所以,如果0.03的间隙是设计工程师原本希望保证的底线(允许最大0.03的变形量),那么,对图9中台阶高度公差的设定,其实还可以放得更宽一些,比如10±0.09才会达到0.03的底线间隙。

也就是说,目前图9的标注,比功能真正所需要的更加严格,这属于“过设计“。

到这里,不知大家有没有留意到,我们前面所有的分析,都是假设两个台阶安装面是“相互理想平行”为前提,现实中,两个台阶面可能出现的现象会更加复杂,比如倾斜,比如凹凸不平,我们接下来讨论这些情形。

2)清晰设计原则

我们再来看,图10中的图纸标注是否满足清晰设计这一原则。

图10 图纸标注

所谓清晰设计,它是指设计者在图纸上表达的要求是清晰明确的,不能含糊其辞,模棱两可,下游的制造工程师,质量工程师对图纸的解读必须是准确的,唯一的。

关于图10中的台阶高度要求,指的是两个面之间的距离。在测量的时候,我们马上就会遇到一个问题,应该以哪个面作为基准,哪个面作为被测要素?

有小伙伴可能会说,这难道不是一回事情吗?

还真不是,大家看看下面这个动画。

动画4 以a面作为测量基准

从动画4中我们可以看出,如果以a面作为基准,测量右边的面到a面的距离,最小值是8,最大值是12,刚好满足图纸要求。

同样的零件,如果我们用右边的面(b面)作为基准,去测量左边的面到b面的距离,它还满足要求吗?看下面的动画:

动画5 以b面作为测量基准

从动画5中可以看出,如果以b面作为测量基准去测量左边的a面的话,最小值是2.99,最大值是4.98。按照图纸的要求,它是不合格的。

好了,麻烦事情来了,对同一个零件,如果供应商和客户分别采用不同的面作为基准,去测量另外一个面,测量值不一样,会导致两种截然相反的判定结果,那该零件应该是被接受还是拒收呢?

这就是尺寸公差标注的典型缺陷,测量基准模糊。实际上,不管是ISO还是ASME标准,没有一个标准说图10中的标注应该以哪个面作为测量基准。

所以图10中的标注,其实是不满足清晰设计这一要求的,因为测量工程师对图纸至少有两种不同的理解。

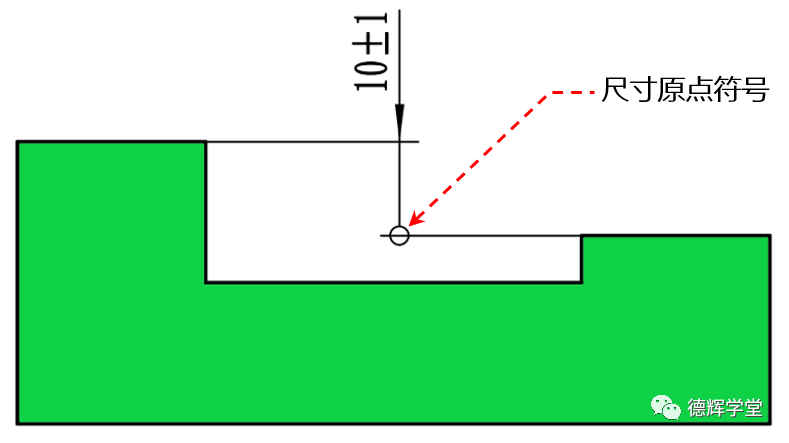

讲到这里,很多对ASME标准熟悉的小伙伴,马上想到一个符号,尺寸原点符号,采用这个符号标注是不是就明确了呢?比如说下图:

图11 ASME中的尺寸原点符号

应该这样说,ASME标准中发明的这个符号,具有积极的意义,至少指明了测量的参考基准。

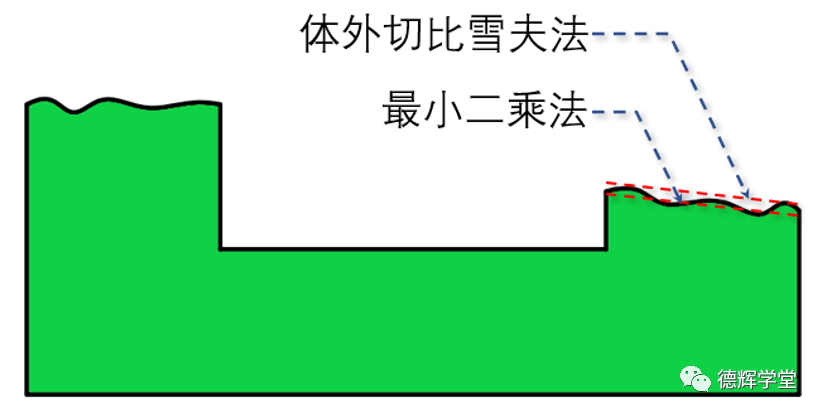

但是,采用它还是不满足清晰设计这个条件,因为还涉及到一个问题,这个原点怎么来?应该采用什么样的拟合方法,高斯法还是切比雪夫法?遗憾的是,ASME标准并没有对它做任何规定。见图12:

图12 尺寸原点的拟合没有规范

图12中,采用不同的拟合方法,拟合出来的尺寸原点是不一样的,那么导致测量的结果也会不一样,这同样不满足清晰设计的原则。

那么这个台阶结构,究竟应该怎么标注呢?

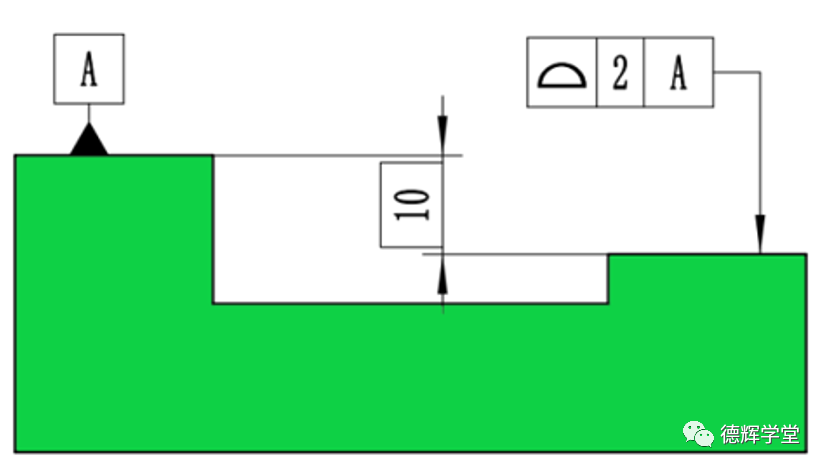

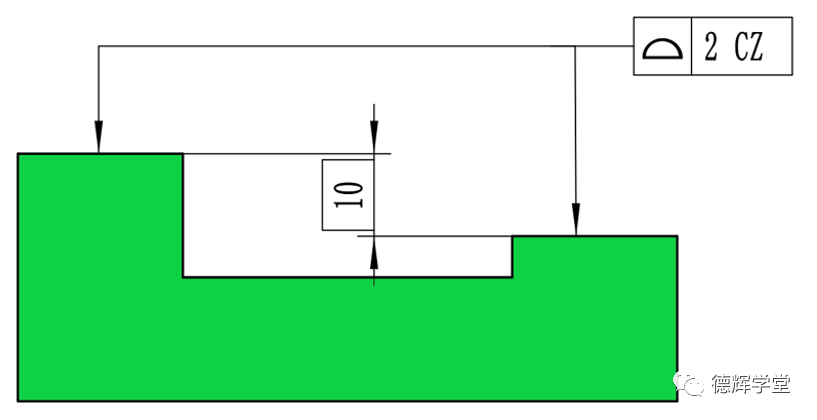

到这里,马上有小伙伴会想到,那么我干脆把一个面定义成基准要素,用轮廓度去控制另外一个面,那不就清晰了吗?比如,图13中的标注。

(1)

(2)

图13 以其中一个面作为基准

如果按照图13中的标注,它确实满足了清晰设计原则。

无论是基准的拟合,还是被测要素的评价,ISO/ASME标准都对它都做了明确的规范,要求是清晰唯一的。

但是这样标注,容易制造吗?接下来我们讨论本章第3个小节的话题,精益设计原则。

3)精益设计原则

所谓的精益设计原则,是在满足功能的前提下,尽可能的考虑节约成本。

理论上讲,图13中的设计标注,如果实际箱体合格,对功能是没有伤害的。

但是,有人却会受到伤害,那就是生产制造工程师,他们会做的非常苦,还不一定能满足你的要求。

因为在微观世界里,无论我们采用什么样的工艺,在做图13中两个台阶面的时候,这两个面一定不会理想,多少总会有“变差”,比如下图中的δ1和δ2.

动画6 制造过程中出现的“变差”

动画6中出现的变差δ1和δ2,它是微量的,它的大小取决于设备,工装,工艺参数等过程能力。比较牛逼的工艺工程师,会把这个变差δ1和δ2控制的非常小(这个玩意儿,也会影响质量管控中的Cp)。

根据图13的标注,在测量的时候,如果我们需要以一个面作为基准去测量另外一个面,那么这个微量变差δ1和δ2会被活生生的放大,变成了△1和△2。见下面这个动画。

动画7 被放大的变差

工艺变差由微量的δ1和δ2到被放大的△1和△2后, 它对另外一个面的高度测量结果的影响会非常大。从动画7中可以看出来,大概率上讲,零件很难合格。

这时,生产工程师会非常纳闷,很多生产工程师甚至开始反过来怀疑测量的可靠性。

当测量报告被质疑的时候,测量工程师也可能成为冤大头。

因为测量工程师在测量的时候,用三坐标每一次采的点可能不一样,这样每一次拟合出来的测量基准A,也会出现有如同动画6中的微量变差δ1和δ2(注意,这是正常的)。这个微量变差,同样也会被放大到动画7中的△1和△2,然后它对高度的测量结果影响也会非常大。

所以,如果根据图13的标注,无论以哪个面作为基准,测量的可重复性都有可能不会好。

于是,企业内部的“内卷“大戏,很有可能又开始上演,工艺工程师们开始指责测量工程师们的测量结果不准确,而测量工程师们则说工艺工程师们没有把零件做好。

一旁的设计工程师,无辜的看着他们,啃着西瓜…

如果图13中的图纸是客户提供的话,供应商为了硬性满足客户的要求,很有可能要采用更加精密的设备和工艺去加工,这样,零件的成本就大大增加了。

所以图13的标注,不满足精益设计原则。

3. 正确设计的思考方式

那么对于这个箱体的台阶面,正确的设计方式应该是什么样的呢?

首先我们要来分析装配关系。

图14 装配图

如果我们仔细观察图14中的装配关系,对于箱体的两个台阶面,它们在装配过程中对上面蓝色箱盖的装配和定位关系,从地位上讲,是“平等”的。因为两个台阶面一起共同决定了蓝色箱盖在空间中的位姿(也就是自由度),相互之间没有优先级。

那么,怎样的标注,才能体现这两个台阶面之间的这种“平等”关系呢?

显然,在GD&T的知识体系里,“成组要素”原则正是体现这种“平等”关系的标注。在ISO标准中,体现“成组要素”,需要加修饰符号“CZ”(Combined Zone), 组合公差带。具体标注见下图:

图15 正确的标注方法

从概念上讲,CZ体现的是“内约束”。所谓内约束,指的是轮廓度的两个公差带相互之间保持理论的方位关系。也就是说,这两个公差带,必须看成一个整体,如果要动,大家一起动。见下面的动画:

动画8 受到内约束的公差带

如果对内外约束还比较陌生的小伙伴,可以查阅德辉学堂的往期文章。或者点击本期文章后边的链接。

采用带CZ的轮廓度后,最大的好处在于,在实际测量的时候,两个实际台阶面都是被测要素,不需要把某一个作为基准。

所以,采用图15中的标注,两个台阶面的地位平等的,这和实际的功能需求是匹配的,实现了“精准设计”原则。

同时,图15的标注,明确规定,实际零件的两个台阶面都是被测要素(测量的时候,相当于把两个台阶面,看成一个整的“曲面”,最终只要测量该“曲面”的轮廓度就好了,CMM里需要用到“阵列”),实现了“清晰设计“原则。

精益设计呢?其实,我们刚刚讨论的有微小变差的两个台阶面,更加容易满足图15标注的要求。因为两个台阶面都是被测面,没有面会被作为测量基准,也就不会有“放大”的现象出现。它只要求,两边可能出现微小变差的台阶面,只要能够同时落到两个公差带里就OK了,见下面的动画:

动画9 有变差的零件也是合格的

当然,现实中的两个台阶面很有可能被加工成“曲面”,没有关系,它也很容易合格。见图16:

图16合格的台阶面

稍微要说明一下,动画9和图16中的公差带,并非必须要水平,公差带可以任意旋转和平移,只要能够同时将两个实际的被测面“套”进去,就说明被测台阶面是合格的。

所以,图15的标注,采用带CZ的轮廓度来控制两个台阶面,也是满足“精益设计”的原则。

综合上所述,图15的标注,才是设计者应该的标注方式,才是一个正确成熟的设计。

这里要多一句嘴,在美标(ASME)里,应该如何标注呢?很简单,直接将图15中的CZ去掉就可以了。因为在ASME标准中,轮廓度默认成组要素原则。

您,看明白了吗?

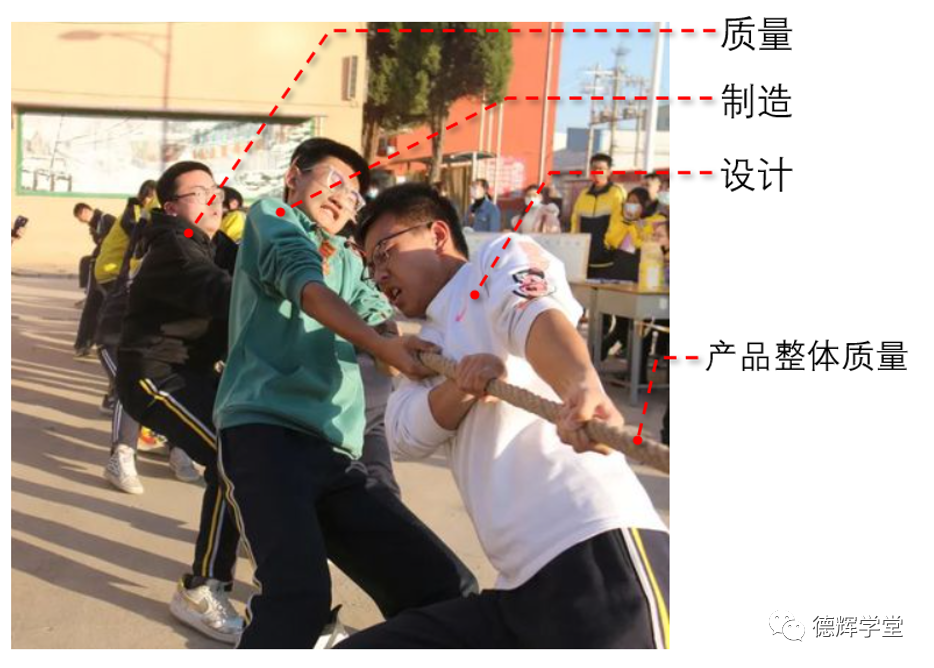

只要满足了上述3个原则,我们就会发现,我们的设计工程师的要求,工艺制造工程师的努力,测量工程师的管控,大家目标是一致的。3大部门能够把劲往一处使,大家所作的努力,能够让我们的产品的整体质量更好,成本更优。

图17 我们希望看到的“齐心协力”

到这里,有点煽情的味道了,还是回到现实。

到这里,可能有设计工程师会不服气,会认为应该采用图13的标注(单边作为基准,用轮廓度控制另外一个面),他的理由是,如果在装配的时候,先打右边的螺钉的话,实际上右边的台阶面会起到决定性的“定位”作用,比如下面这种翘起的情形:

动画10 先打一个螺钉的情形

首先得说,动画10中先打一个螺钉后,发生“翘起”的现象,在生产线上确实有可能会发生。

但是,就我们举的装配案例来说,这是不规范的装配方式(规范的装配方式,设计工程师应该在总成图上提出明确的要求)。动画10中的装配,会产生不必要的装配应力,对总成质量的可靠性是有害的。

生产线上一般比较有经验的做法是,在打螺钉的工位上吊两把扭矩枪,第一把枪是用来预拧紧,第二把枪则是把螺钉扭矩拧到规定值。甚至,关键的工位,可要求工人先把预拧紧的螺钉松掉后再打紧。

注意,在避免装配应力发生这一方面,机械前辈们和一线工人积累了大量的经验,比如我们上学那会儿,老师就教导我们,在装配的时候,打螺钉的顺序一定要按对角线打;还有以前传说中的小日本,要求先把螺钉拧紧2圈,再松掉1/4圈,这些诡异的规定,说到底都是为了避免装配应力的产生。

一句话,我们作为设计工程师,为了保证产品最终质量的可靠性,必须对生产线的装配方式提出明确合理的要求,而非牺牲图纸的设计质量。

本期的内容就到这里,希望对您有所启发。

内容回顾

好了,本期文章的内容到这里就结束了。本期我们讨论了一个非常简单的结构,台阶结构的设计。因为台阶面是装配面,所以台阶高度需要严格定义,而很多企业的工程师都喜欢采用尺寸公差来定义高度。本期文章,站在设计工程师的角度,做了深入剖析,并指出,结构设计必须满足3个原则:

-

精准设计原则,也就是设计要求和功能需求必须匹配,不欠设计,不过设计。

-

清晰设计原则,要求设计工程师在图纸中表达的要求,下游的工程师对图纸的解读必须能够是清晰准确,而且是唯一的。要求不可以模棱两可,含糊其辞。

-

精益设计原则,设计必须考虑成本,要考虑制造成本,测量成本,物流成本等等因素,也就是说,设计者的逻辑,应该是在保证功能的情况下,尽量放宽公差。

本篇文章基于上面3个原则,指出了对台阶要求的一些错误设计和错误的思考。最后提出了正确设计的思考方法和设计方案。

【后记】

这一期的文章,可能会让很多设计工程师感觉不太舒服。

上海大学的李明教授曾说过,产品出现的质量问题,仔细追究起来,有80%的原因是来自于我们的设计问题。

我在给很多企业做尺寸工程咨询和顾问的时候,发现我们的图纸设计上存在着各种各样的问题,所有的原因归结起来,一句话:我们的设计工程师,在做结构设计(注意,还没有上升到产品设计层面)的时候,缺乏科学的设计方法和思考方式。

以前有工程师会反问我,既然我的设计存在各种各样的毛病,为啥这么多年以来,生产线上做的好好的,市场上也卖的好好的?说明我的设计没有问题啊!

其实,这是一个概率和平衡问题。在工厂的日常工作中,我们首先得感谢制造设备精度的提高,工艺工程师的经验和测量工程师的经验,以及生产质量管控能力(比如SPC)的提高等因素的“挟持”,或者,产品本身对零件的要求就不高,生产和质量部门之间的妥协等因素的“裹挟”,使得我们设计上的很多缺陷被掩盖或被强制修正。

但是,产品设计自身的缺陷是天生的,靠后天其他部门的各种挟持和裹挟来补偿,终归有限。当产品愈往高端,质量愈讲究可靠性的时候,这些设计缺陷最终很有可能就是我们企业的产品质量更上一个台阶的瓶颈。