近年来,随着汽车消费群体的日渐庞大,汽车产品的质量问题也变得越来越突出,产品质量已经成为消费者在购车时所参考的重要因素。随着我国从2013年10月1日起三包政策的落地,各个整车厂面临着紧迫地提高产品质量的要求。根据J.D Power 对全球汽车产品质量关键问题调查评估报告显示:有41%的汽车产品质量问题是由车身制造尺寸偏差所造成。如何要在质量,成本,风险控制中保持平衡,这让所有的整车厂都遭遇了调整和尴尬。

1 产品质量从何来?

产品质量是制造出来?产品质量是检验出来?你只说对了20% 。

80%的产品质量是设计出来;是管理出来。我们需要从如下三个方面考虑提高产品质量:设计质量控制,制造质量控制,检测质量控制

如果我们定义了明确的标准、规范体系;过程控制方法;过程管理与执行。那么就能制造出符合期望品质的产品。

2 产品几何精度/尺寸公差管理

尺寸管理是一种结合计算机仿真技术(如3DCS/VSA)的工程方法和手段,是用来通过控制制造偏差和优化公差设计来提高产品尺寸质量和减低产品生产成本的系统工程;尺寸管理确保产品的功能、装配和外观设计要求;尺寸管理应该贯穿整个产品开发周期。

尺寸(公差)管理首先是一个工程的方法,对象是偏差和设计,内容涉及产品设计和虚拟验证,检测,评定,控制,验收,目的是提高质量降低成本。就国内汽车行业来说,由于缺乏完善的几何精度设计流程与规范,设计的公差合理性非常值得怀疑,目前基本上是依靠经验值;所以国内的尺寸(公差)管理范围要不仅要对尺寸公差进行优化及验证,提出改进建议,还需要对设计进行指导,帮助主机厂制作质量控制GD&T,同时对产品、总成及白车身、整车进行检测基准书的输出等工作。所以国内的整车厂和零部件供应商迫切需要建立基于质量、成本、风险控制的产品几何精度设计、检测、评定、控制、验收的管理平台。

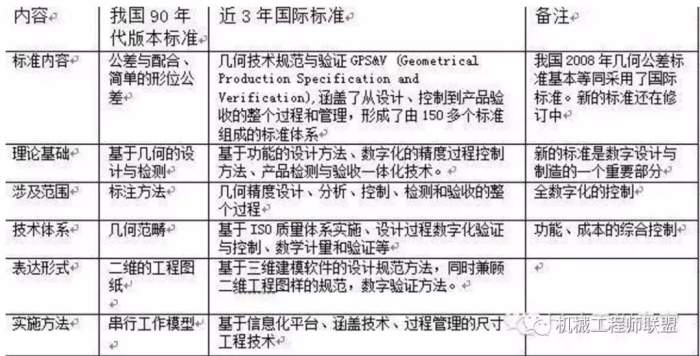

几何精度是机械产品质量和品质的根本,同时也是产品成本控制中必须考虑的一个重要因素。欧美制造强国极为重视产品几何精度的设计、控制技术,以德国为主导ISO国际标准体系,以每年一个新版本的速度在调整和充实几何技术规范和标准,以适应现代制造、数字化技术发展及成本控制技术的高速发展,而美国ASME(美国机械工程师协会)也颁布了新的美国标准。这些新的技术标准为产品几何精度技术提供了新的技术、手段、方法、保障及管理流程。下面是新的标准体系与我国原来标准体系的主要差别比较。

从上面的比较中可以看出,新的国际标准(ISO)和国标(GB)中包括了新的设计理念、控制方法、验证方法等整体解决方案。

目前国内的机械工程师总体上处于老的知识体系,精度设计理念和相关技术几乎处于上世纪80年代水平,这严重阻碍了企业的创新设计、技术进步、产品质量。即使我们今天使用了和国外同样的软件、硬件、设备,如果我们不在设计思想保持同步,我们依然无法设计并制造出与国外竞争的一流产品,获取高额利润与企业的良好口碑。这就需要从工程师的创新能力、设计能力、制图能力、读图能力、质量控制、产品验收等方面,结合目前最新的国际(ISO)和国家(GB)及国外先进的设计控制理念,进行全面的知识更新,并重点解决以下问题:

1、从产品功能要求到几何功能要求的转换及风险控制,特别是复杂几何系统空间尺寸链分析和优化及技术风险评估技术的应用。

2、基于三维的数字化设计与验证技术、用工程语言(图纸)准确表达基于功能的控制要求,包括最新的基于功能和检测验收的图纸标注方法。

3、相关技术人员和***作人员能正确理解各类工程图纸的技术要求。

4、测量人员能正确的采用数字化和传统测量方法,完成相关测量任务。

5、质保人员能有效地根据工程图纸和测量结果,进行产品合格性判断与产品验收,杜绝验收纠纷。

6、产品精度设计、分析、加工、检测和验收的整个过程,特别是反复验证过程并将在有效的理监督和信息化系统的管理下展开。

7、在上述基础上能有效地展开成本控制。

8、企业技术文件的标准化和形成过程的标准化管理。

技术标准,源于国外一流企业多年的实践和提炼,更具有良好的可***作性,是企业技术进步的台阶。因此,在企业应用与贯彻最新的国际/国家标准,是我国企业赶超国外技术水平的台阶和必由之路。

3 国内外尺寸公差的现状

欧美对尺寸公差的管理有一套很完善的系统,有专门的尺寸部门和尺寸工程师,这些部门和工程师是纵向深入的管理方式,从整车的概念开发阶段开始介入,经造型阶段、产品开发阶段、工艺验证阶段、工装开发阶段、试生产阶段、小批量生产阶段、一直跟踪到批量生产阶段,整个产品生命周期每个环节都必须有尺寸公差的管理。同时运用公差分析软件来模拟计算、预测尺寸公差问题,以提前发现并解决。

日韩则是在产品全生命周期内,通过精细化的管理制度,凭借经验积累和在试生产阶段现场的调试来很好的保证尺寸公差问题。近年来日韩也开始使用欧美的分析软件进行模拟计算与优化,有望在车辆的内外观间隙、面差方面得到更大的提高。

国内前几年对尺寸公差几乎没有控制,很多主机厂不开检具,没有质量控制文件,没有检测和验收的标准;随着需求的发展,主机厂开始做检具,随之国内的检具厂雨后春笋般的出现,但是主机厂对检具的要求还是不能很好的控制,甚至出现大量的零件的生产厂家自己制造检具验收自己生产的零件的滑稽现象。目前部分主机厂已经开始借鉴日韩对尺寸公差的方法进行管理,同时也吸收欧美的先进的成熟软件为自主品牌的汽车的尺寸公差控制服务。

4 建立产品全生命周期的精度设计的目标

随着设计技术和加工工艺的进步,欧美、日韩都在不断的提高自己产品的性能和精度来扩大自己的市场占有率。这种趋势也深深地影响了中国市场,国内的各大主机厂也必须通过尺寸公差的管理来不断提高自己产品的性能和精度,扩大市场占有率。尺寸公差作为现代汽车制造不可缺少的环节,需要对以下几个方面的做深入地研究与应用。

1)从产品全生命周期出发,建立基于功能、成本、风险控制的的产品几何精度设计流程、检测、评定、控制与验收管理平台。

2) 对整车进行尺寸的虚拟验证。尺寸公差影响着整车制造尺寸的稳定性。整车制造尺寸稳定性是一个整车厂制造水平的体现,尤其是白车身制造的稳定性,对总装有很大的影响。在新车型投产阶段,总装装配经常会发现一些装配干涉现象,有些干涉是由于零部件本身设计或制造质量不好造成的,但是很多时候这种干涉是由于车身车体制造误差在下游系统的累计效应。所以保证车身车体制造尺寸的稳定性对生产效率有很大的实际意义。

3) 对所有零件输出质量控制文件。通过在前期接入尺寸公差的管理,提前发现问题,提前解决,在缩短开发周期的同时,降低成本。

4)对总成、白车身、整车进行质量控制。车辆的外饰件的装配性及内外观的美感,也是尺寸公差工程的一个重要原因。大灯等外饰件的设计的定位等是否合理,需要尺寸公差的整体验证,否则可能后出现后期报废原先开发的大灯,重新设计的情况。整车内外观的美感除了跟造型设计密切相关外,跟我们的做工是否精致有很大关系。

5) 输出用于零件、总成、整车等现场验收的检测基准书。通过尺寸公差的质量文件对一些面的控制,能起到改善风噪声、密封性、行驶平稳性等。影响整车性能的作用。整车的装配是否完美,直接影响到车辆的风噪声,而这种噪音往往是客户最为敏感的问题。同时尺寸匹配也会对整车的密封性产生相应的影响,密封性不好,将大大降低了空调等系统的工作效率,同时由于能量的泄漏,对油耗也会产生一定的负面影响。车身车体模态对行驶平稳性有很大的影响,而车身模态是否会有较大的变化在一定程度上是受到车身车体的装配精度影响的

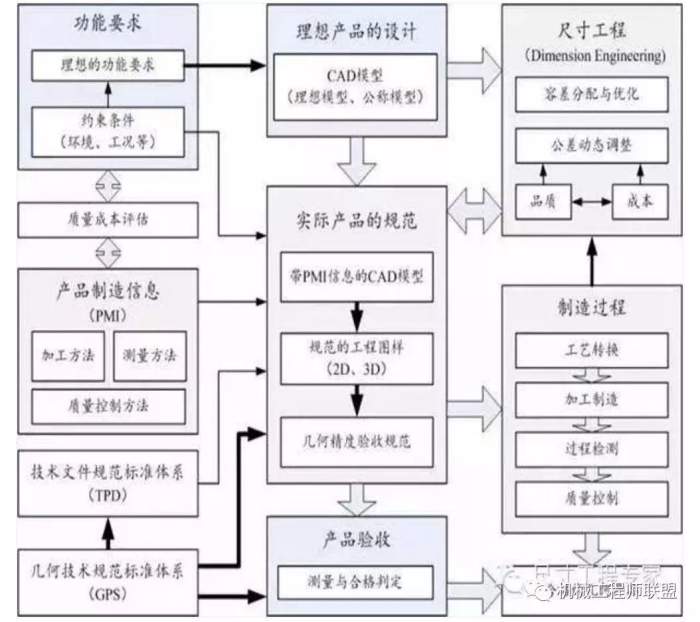

基于功能/成本/风险控制的产品几何精度设计、检测、评定、控制与验收的尺寸工程管理体系

1)模型设计阶段

主要考虑和明确功能要求,尽管也会考虑到一些约束条件,如环境影响和使用工况等,最终还是在理想状态下,形成了理想模型(公称模型)。这一模型,也是几何产品制造的目标和依据。

2)制造规范阶段

主要是根据理想模型、功能和质量要求,针对实际的工件,规范其中的几何要素最大允许的误差,即所谓的公差标注。根据产品几何技术规范(Geometrical Product Specifications and Verification,GPS)及相关标准,在公差标注过程中,首先考虑的是功能要求,然后才在综合考虑质量和成本的基础上,考虑制造和检测问题。然后在相关的几何技术规范(GPS)和技术文件标准的规范(TPD)下,形成规范的工程图样。这是后续所有工作的依据。从设计流程上讲,后续工作无权自行对工程图样进行修改,而只能在其规范的范围内进行相应的转化,但不得超越其规范的要求和内容。

为了能有效地规范公差标注过程,特别是评估功能转换中的相关问题和风险,ISO专门规定了一个专业术语——相关不确定度(Correlation Uncertainty),并正在研究相关的评估方法,试图用数字化的方法来评估和控制功能转化的风险。

当功能要求明确后,在具体公差标注过程中,同样需要考虑质量成本问题,同时还有可能存在相关的转换标注问题,因此,这部分可能引起的风险同样需要控制,ISO对这部分的风险评估是用规范不确定度(SpecificationUncertainty)及其相关评估方法来进行的。

在这里有一点需要明确,我们可以看到在国际/国家标准体系(GPS)中,还有一个词为验证(Verification),从中可以看到国家标准的核心思想与控制流程,即先控制设计,然后控制验收,这一头一尾,也恰恰是目前全球化生产模式对产品质量保障的核心。

基于上述考虑,在该阶段还有一项非常重要的工作,那就是根据图样要求,制订产品合格验收的规范。而对于现代产品设计而言,工程图样的发放,应该包括了这份验收规范,这是一种新的理念,是需要我们去理解和执行的。而这也是目前国内绝大部分企业没有及时跟上,以致在产品验收时产生相关问题的一个重要原因。

3)产品制造阶段

从某种角度讲,当图样和验收规范的文档版本释放后,后续具体如何实施是承担制造工作企业的事。但无论是加工工艺制订过程中对公差的转换,还是加工过程的相关测量与控制方法,都不应、也不能突破工程图样的公差要求。

如果在此过程中发现图样的问题,那也需要通过规范的流程,提出相应的反馈意见和改进建议,返回到设计部门去解决图样上的相关要求及公差标注等问题。

4)产品验收阶段

产品验收的依据就是,也只能是设计发布的工程图样以及相关的验收规范。但由于图样上的尺寸与公差标注有可能并不覆盖所有的具体测量过程要求,更何况还存着着多种测量工艺可供选择。所以一般而言,随图样提供的验收规范,很多时候还达不到全面规范测量过程的要求。事实上,许多时候也并不需要专门约束具体的测量工艺,因为这里同样有一个质量成本问题。

从测量的角度来看,所有的测量结果都是有条件的。为此,在实际验收时,一般会根据图样的要求以及相关验收规范和标准,制订更为详尽的具体测量工艺,并对整个测量系统进行相应的评估,这就是需要用到所谓的测量不确定度(Measurement Uncertainty),同时还必须对误差评定的过程进行相应的评估。

为了有效地控制和评估这一阶段工作相关问题可能带来的风险,ISO标准专门规定了一个术语----符合不确定度(Compliance Uncertainty)。这其中包括了规范不确度和测量不确定度。

在这样的验收规范和不确定度评估的控制下,测量结果才是可信的,也具有可比性。所以,规范是验收的根本,也是涉及、覆盖和指导到最具体测量过程的。

5)公差优化阶段

在常规的产品设计和公差设计中,一般的流程是单向的。即所谓的设计、加工工艺、制造、检验与控制、产品验收等。但随着数字化设计、制造和质量控制技术的发展,公差的动态调整技术正逐步成熟并被应用到制造过程中。

基于数字化平台的尺寸工程(Dimension Engineering, DE)就是一种贯穿于几何精度形成过程的精度控制技术。其主要工作包括:

基于公差设计结果的容差分析与优化,其核心技术是空间尺寸链技术和统计技术的结合

综合了实际质量状况的公差分析与优化,其核心除空间尺寸链和统计技术外,还包括了现场质量信息的动态融合技术

应用尺寸工程的前提应该是过程控制能力(Cp、CPK等指标)的到位与可控,同时还必须有数字化平台和完整的规范化管理流程的支撑。

运用基于质量控制能力的尺寸工程技术,就有可能使我们在现场质量控制能力的支撑下,将设计工作分别向品质和成本这二个目标进发,从而从理想王国,走向自由王国。

从上面对整个对整个产品几何精度形成的过程来看,几何技术规范(GPS)的规范和控制作用,特别是基于计量数学的理论和基于不确定度技术的数字化控制方法的作用是显而易见的,尽管这部分的标准目前正在研究和制订中,但其中许多新的理念和方法,需要我国的企业,技术人员,特别是高层的技术管理人员去学习,去更新我们的知识。

取消回复