导读

对数字化模型进行规范化表达的方法进行了研究,依据三维模型标注相关标准,提出了基于MBD技术在三维模型上表达模型信息的方法。为了将设计工艺信息更加直观简洁地表达在三维模型上,提出了利用信息符号化来组合表达产品信息的表达技术,研究了通过视图与层状态的关联组合来实现标注信息的有机组织和管——并通过层状态来控制视图中标注内容的显示与否的分类管理方法。

01引言

随着三维数字化技术的深化应用,基于模型定义MBD(Model Based Definition)的数字化设计与制造技术已经成为制造业信息化的发展趋势。MBD有时也被称为数字产品定义,它是将产品的所有相关设计定义、工艺描述、属性和管理等信息都附着在产品三维模型中的先进的数字化定义方法。狭义上说,MBD就是对数字化模型进行规范化的全三维标注;广义上说,MBD不仅是对模型进行三维标注,和传统的以工程图为核心授权资料的生产模式相比,以MBD数据集为唯一依据的制造技术带来了生产模式的变革,更有效地提高了数字化技术带来的便利。

在国内部分航空制造企业探索应用了MBD技术,例如,枭龙战机以及ARJ21飞机机头的研制中,成飞公司沿着数字化制造技术的发展方向,其传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递所代替,已经取得了一定的成果。然而,当前我国机械产品制造业中MBD技术的应用还处在探索阶段,与国外相比仍有较大差距,主要存在几个问题:缺乏统一的MBD标准和管理规范难以形成统一的MBD技术体系和应用环境;后续的工艺、工装、制造和检验人员仍需要靠人工理解的方法获取相关信息,无法支持后续环节数字化工作的开展;由于三维模型和图样包含的信息远多于传统图纸,复杂产品结构和大型装配件的信息难以表达和提取,经常会出现因信息量杂乱无章而导致的“刺猬”现象。

02三维模型标注的标准化

MBD系列标准源于美国机械工程协会颁布的数字化产品定义规范(ASMEY14.41-2003 Digital ProductDefinition DataPractices)。此后,波音公司在该标准基础上根据公司具体实践制定了BDS600系列标准,并应用于2004年开始的波音787客机设计中。ASMEY14.41标准后来上升为ISO 16792-2006国际标准。

在国内,由中国电子科技集团公司第三十八研究所主编的基于ISO16792--2006的中国国家标准一GB/T 24734.1~11-2009《技术产品文件数字化产品定义数据通则》11项标准已于2009年发布,并在全国范围内实施。周红桥等人对机械产品三维数字化工艺标准体系做了研究,构建了机械产品三维数字化工艺标准体系,为制造企业三维数字化工艺的应用实施提供了基础平台。研究了基于MBD的机械产品三维设计标准关键技术,首次提出了三维图样的概念,并对三维图样的视图角度、字体比例、指引线和基准线的表达方式、尺寸的注法、精度特征的表示、剖面线的绘制、图样的简化等进行了深入研究,为三维模型标注的研究奠定了坚实基础。本文根据这些标准研究产品信息三维标注方法。

03三维模型标注关键技术探讨

3.1 设计信息综合表达技术

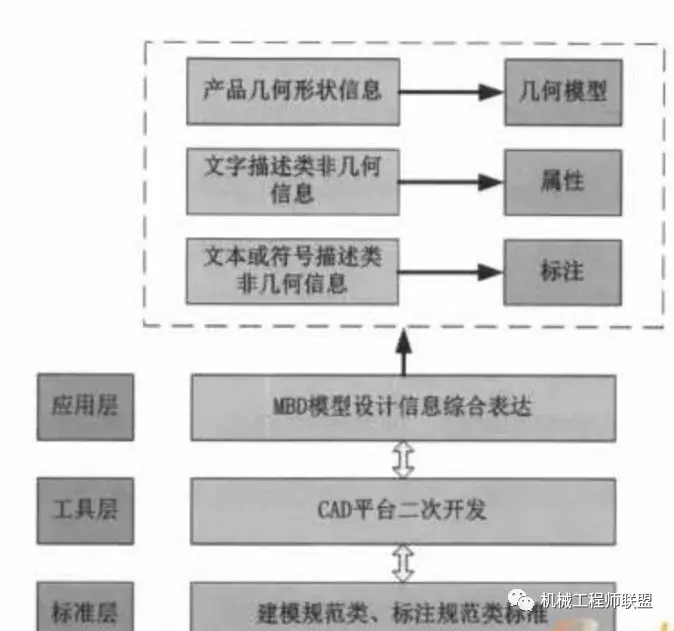

针对三维模型表达设计、工艺、制造等产品定义信息过程中,存在的大量规范化标注(包括焊缝符号、零部件序号、倒角、辅助几何等)CAD软件无法自动实现等问题,以MBD技术为基础,采用定制符号等手段,通过几何、属性和标注(注释)三种方式综合表达工程机械设计、工艺MBD模型信息。面向三维建模的设计工艺信息综合表达方法如图1所示。几何模型以三维方式描述了产品的几何形状特征信息,属性数据表达了产品的原材料规范、分析数据、测试需求等产品内置非几何信息,标注数据包含了产品尺寸与公差范围、几何精度要求等非几何信息。

图1 基于MBD的设计工艺信息综合表达

3.2 三维标注信息结构化管理技术

三维模型包含的信息量远多于传统二维图纸,这些标注信息有些可以直接从设计模型获取,如几何尺寸;有些在标注时手动生成,如基准、公差、表面粗糙度等;还有些可以从企业数据库中读取而来,如加工方法中涉及的设备、刀具等信息。为了实现信息的快速检索、查询和编辑,必须研究如何对这些信息进行结构化管理。

标注信息的结构化,就是将三维标注信息按照一定层次结构与产品的三维模型联系起来并且进行存储,使得这些信息可被计算机检索、管理。以往工程图纸上的标注信息是散乱的,检索和管理依靠人工进行,不可被计算机自动识别。本文通过视图、自定义面及层等方法来快速清晰地管理设计工艺相关信息。即在三维环境中构建如同二维图的各个视图,将不同类别的标注信息,在不同视图下进行分类组织管理。

3.3 三维标注信息显示管理技术

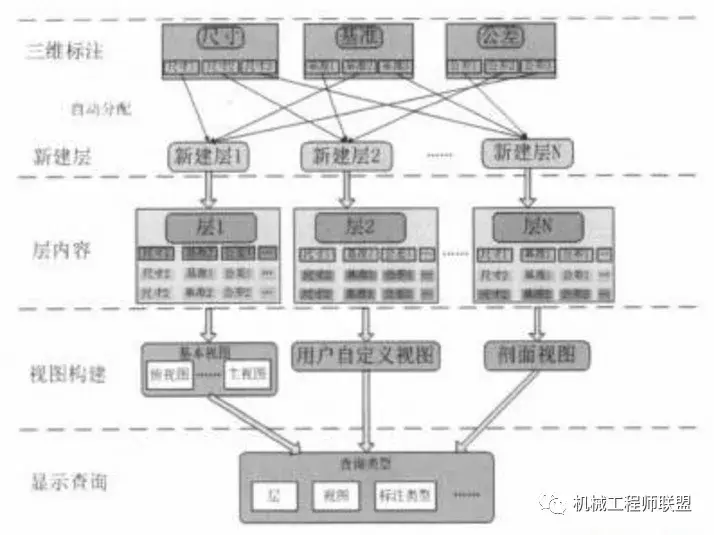

鉴于产品定义信息在三维模型上表达的规范性、可读性等要求,本文按照显示要求,通过“分视图、分类型”的管理方法将标注在三维模型上的信息进行显示管理,即通过视图、层等手段快速有序地管理和规范化标注信息,实现信息的快速识别与获取。该方法有效克服了基于三维模型表达信息存在的“刺猬”现象,实现产品信息地有效合理表达。首先将尺寸、基准、公差及工艺等三维标注信息分配给新建的各层,然后进行层状态的控制与创建,即控制哪些层为显示的,哪些层为隐藏的,最后将各个层状态与新建的视图相关联,形成组合视图。考虑到传统二维视图表达的优势,在组合视图中可以采用基本视图表达——俯视图、主视图等,也可根据用户的需要,自定义视图。若零件模型有内部特征,则可添面视图。该模块其逻辑示意图如图2所示。

图2 标注显示控制模块逻辑示意图

为了更好地符合工程师基于传统二维三视图的浏览习惯,本文在三维模型空间中构建如同二维图的各个视图,在每个视图中添加属于该视图的标注内容,并通过层状态来控制视图中标注内容的显示与否,具体方法如下。

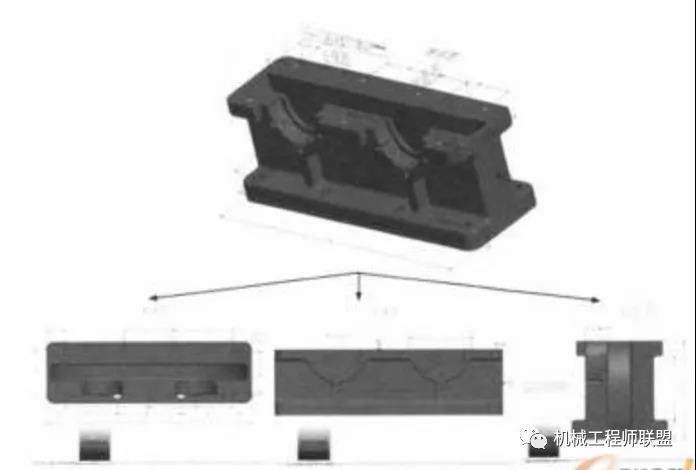

图3所示为三维环境下多视图表达示例。

STEPl:通过“视图管理器”新建视图;

STEP2:创建该视图的标注内容,如添加视图名称等;

STEP3:新建层,将标注内容添加至层属性内容;

STEP4:对新建的层进行隐藏或者显示设置,即与某视图关联的层显示,其他层隐藏;

STEP5:将新建的层关联到新建视图中(通过视图的重定义来指定特定的层);

STEP6:按照以上步骤新建多个所需视图。

图3 三维环境下多视图袁达示例

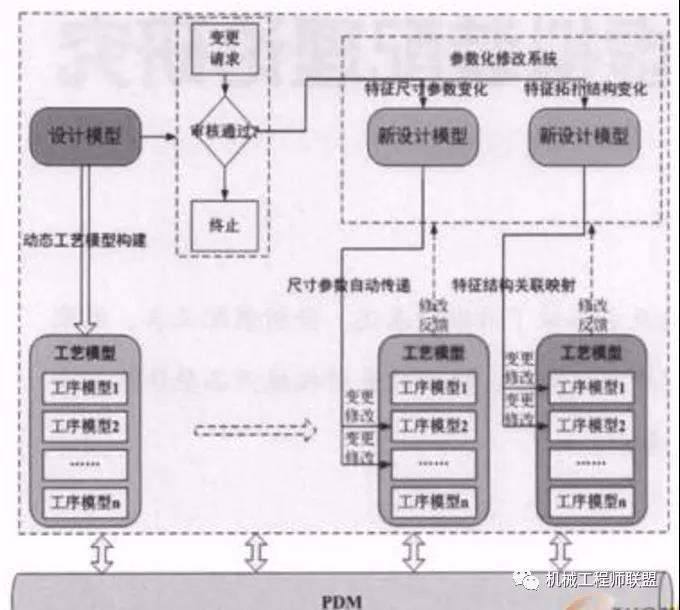

3.4 三维标注信息关联变更技术

为了防止模型特征变化后,相应的标注信息未自动更新,导致标注信息与实际不一致等情况,本文提出采用特征映射技术来实现模型变更后的信息关联驱动,获取相应的模型信息作为标注信息的输入,并结合相应的函数或关系,记录到模型中。如图4所示。具体解决方法如下:

(1)对于尺寸信息的标注,均采用从动尺寸类型。当模型尺寸改变时,标注尺寸自动进行更新,保持尺寸数据源的单向性。

(2)对于软件定制的符号斜度、锥度符号等,其数值与模型特征自动关联,即当模型特征改变时,其标注文本自动更新。

(3)对于软件定制的中心线、分度圆等辅助几何,自动记录特征的位置信息,当特征变化(包括位置改变、尺寸改变)时,辅助几何自动更新。

(4)对于明细栏、标题栏、零部件件序号(球标、件号)等,自动与三维模型进行关联。

图4 基于特征映射的模型关联变更

04应用实例

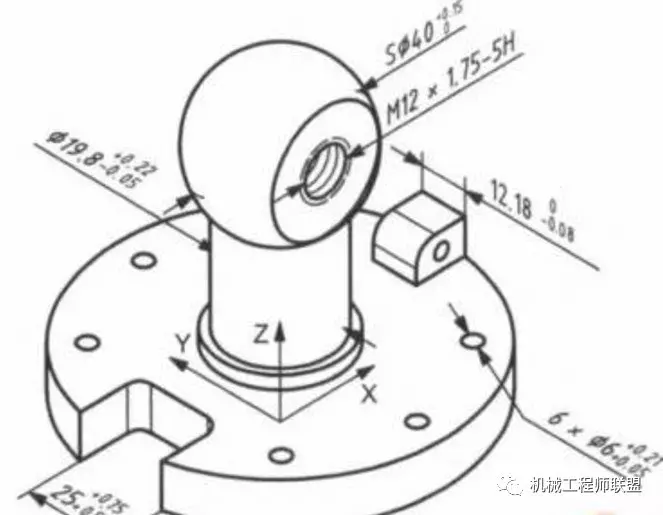

MBD在设计制造领域实现的根本途径是通过设计阶段完成三维模型标注、制造阶段完成三维工艺模型的创建,设计制造实现单一数据源,PDM系统完成模型属性归类与管理等基本途径实现的。本文将设计过程中用到的尺寸标注、公差标注、表面粗糙度标注、螺纹标注、几何公差标注、技术要求标注等设计信息进行集成开发,并将这些符号、参数信息标注到相关模型中。如图5所示。

图5 三维模型标注

05结束语

随着三维数字化技术的不断应用和发展,实现无图加工及工艺过程的全三维化是机械设计制造的必然发展趋势。而这一过程的实现,将有赖于MBD技术的全面应用。本文研究了设计信息综合表达技术、标注信息结构化管理技术、标注信息显示管理技术和标注信息关联变更技术,为MBD中的三维标注信息的快速标注和重用奠定了基础。

取消回复